Openair-Plasma® in der Halbleiterfertigung

Openair-Plasma® in der Halbleiterverpackung Plasma reinigt und aktiviert Oberflächen inline, schnell und kontrolliert. Insbesondere in der Halbleiterindustrie ermöglicht dies eine nahezu partikelfreie Prozesskontrolle, die Ausschuss reduziert und die Qualität erhöht. Neben perfekter Haftung und optimaler Benetzbarkeit profitieren auch die Lebensdauer und die Produktstabilität: Grenzflächenfehler wie Delamination (IDM) oder interne Rissbildung (CCM) lassen sich durch gezielte Plasmavorbehandlung deutlich minimieren.

Die Qualität der Grenzflächen ist entscheidend

Plasma reinigt und aktiviert Oberflächen inline, schnell und kontrolliert. Insbesondere in der Halbleiterindustrie ermöglicht dies eine nahezu partikelfreie Prozesskontrolle, die den Ausschuss reduziert und die Qualität erhöht. Neben perfekter Haftung und optimaler Benetzbarkeit profitieren auch die Lebensdauer und die Produktstabilität: Grenzflächenfehler wie Delamination (IDM) oder interne Rissbildung (CCM) können durch gezielte Plasmavorbehandlung deutlich minimiert werden.

Moderne Halbleiterprodukte bestehen aus komplexen Multimaterialsystemen – von Metall/Metall über Metall/Polymer bis hin zu verschiedenen Polymerkombinationen. Ihre Zuverlässigkeit hängt entscheidend davon ab, wie sauber und dauerhaft die Materialgrenzflächen verbunden sind. Selbst kleinste Defekte an diesen Grenzflächen führen zu Delamination, Rissen oder unerwarteten Ausfällen.

Vier Hauptfaktoren können die Qualität dieser kritischen Grenzfläche beeinträchtigen. Oxide, die sich an unerwünschten Stellen bilden, können die ordnungsgemäße Verbindung und den elektrischen Kontakt behindern. Eine schlechte Benetzbarkeit der Oberfläche verhindert eine gleichmäßige Haftung und einen zuverlässigen Materialfluss während des Verbindungsprozesses. Darüber hinaus kann eine Verunreinigung durch Partikel oder Rückstände zu Defekten führen, die die Verbindung schwächen oder zu vorzeitigem Versagen führen. Schließlich können Unterschiede in den Wärmeausdehnungskoeffizienten (CTE-Fehlanpassung) bei Temperaturänderungen zu mechanischer Beanspruchung und Mikrorissen führen, wodurch die langfristige Zuverlässigkeit der Grenzfläche weiter verringert wird.

All diese Herausforderungen können nun mit der Plasmatechnologie effektiv bewältigt werden – ohne den Einsatz schädlicher Chemikalien, kostenintensiver Vakuumtechnologie oder teurer Spezialgase.

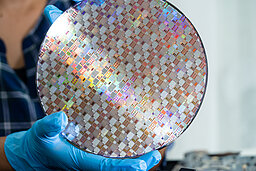

Waferreinigung – Atmosphärendruckplasma, maximale Reinheit

Fortschrittliche Halbleiterbauelemente beginnen mit reinsten Waferoberflächen, da jeder Prozessschritt davon abhängt. Siliziumwafer, Chips und Hochleistungshalbleiter sind extrem empfindlich – selbst kleinste Verunreinigungen können die Leistung und Ausbeute beeinträchtigen. Traditionell erforderte die Waferreinigung Niederdruck-Plasmasysteme in versiegelten Vakuumkammern.

Die Einführung der Openair-Plasma®-Technologie hat dies verändert: Jetzt erreicht Atmosphärendruckplasma eine Oberflächenreinigung im Nanobereich inline – ohne Vakuum und ohne Produktionsverzögerungen. Durch den Wegfall des Vakuumschritts vereinfacht Openair-Plasma® die Arbeitsabläufe und verbessert die Automatisierung. Wafer können direkt vom Schneiden und Polieren zur Plasmabehandlung weitergeleitet werden, wodurch Kohlenhydrate und Partikel vollständig entfernt werden. Das Ergebnis: weniger Fehler, schnellere Produktion und höhere Prozesseffizienz.

Dieser vakuumfreie Inline-Plasmaprozess gewährleistet maximale Oberflächenreinheit für alle Halbleitermaterialien. Er bietet zuverlässige und wiederholbare Reinigung ohne den Einsatz von Chemikalien und ohne Produktionsausfälle. Die Technologie lässt sich leicht in automatisierte Fertigungslinien integrieren und trägt so zu niedrigeren Produktionskosten bei, während gleichzeitig die Umweltbelastung reduziert wird.

Ergebnis: Jeder Wafer gelangt perfekt vorbereitet in den Verpackungsworkflow – für das Drahtbonden, die Chipmontage oder jeden weiteren Schritt – und garantiert so von Anfang an eine hervorragende Zuverlässigkeit der Bauelemente.

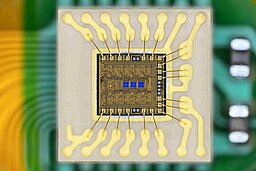

Chipmontage und Verbindung

Eine perfekte Verbindung ist das Herzstück jedes modernen Halbleiterverpackungsprozesses. Verunreinigte, schlecht vorbereitete Oberflächen führen zu Bondfehlern, Delamination, „Non-Stick-on-Pad” und vorzeitigen Ausfällen. Bei Prozessen wie Drahtbonden, Die-Bonden (Flip-Chip) und modernem Kleben bestimmt die Qualität der Oberfläche die Zuverlässigkeit und Leistung.

Openair-Plasma® reinigt und aktiviert alle kritischen Oberflächen – Substrat, Bondpads, Chip/Die. Oxidschichten und störende Rückstände werden entfernt, und die Benetzbarkeit und Haftung werden optimal angepasst.

Lead Frame – Oxidreduktion

Oxidschichten auf Metall-Leadframes können starke, zuverlässige Verbindungen in Halbleiterbauelementen schwächen oder verhindern. Mit Openair-Plasma® und dem REDOX®-Tool werden diese unerwünschten Oxidschichten inline, trocken und ohne Vakuumkammern nahtlos in den Produktionsprozess integriert entfernt. Das Ergebnis ist eine verbesserte Verbindungsqualität – sowohl elektrisch als auch mechanisch – sowie höhere Produktionsausbeuten, weniger Ausschuss und konsistente, wiederholbare Oberflächenbedingungen für maximale Prozesssicherheit.

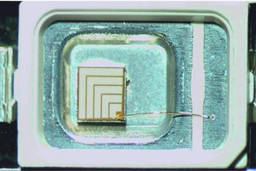

Die Bonding – Warum ist Plasma vor dem Die-Attach-Prozess unverzichtbar?

Die Qualität des Die-Attach-Prozesses ist entscheidend für die Zuverlässigkeit und Leistung jedes Halbleiterbauelements. Ungleichmäßige Verbindungen, Hohlräume oder schlecht haftende Dies können die Funktionalität vom ersten Einsatz bis zum Ende der Lebensdauer des Bauelements beeinträchtigen. Openair-Plasma® sorgt dafür, dass jeder Chip und jedes Substrat perfekt startet: Organische Rückstände und Oxidschichten werden inline vollständig entfernt und Oberflächen präzise aktiviert – ohne Vakuum oder aggressive Chemikalien. Der Unterschied ist deutlich: Ohne Plasmabehandlung treten Hohlräume, Delamination und Haftungsprobleme häufiger auf, während mit Plasma jeder Chip sicher, fest und sauber verbunden wird.

Zu den Vorteilen gehören maximale Prozesssicherheit und Verbindungsqualität, die saubere Entfernung aller Verunreinigungen und eine verbesserte Haftung von Klebstoffen, Epoxidharz und Lot. Die perfekte Benetzbarkeit reduziert Hohlräume und Delamination und gewährleistet eine zuverlässige Geräteleistung auch unter thermischer und mechanischer Belastung. Dies führt zu einer höheren Ausbeute, weniger Ausschuss und einer gleichbleibenden Produktqualität.

Kurz gesagt: Mit Openair-Plasma® wird jeder Die-Attach-Schritt zu einem technologischen Meisterwerk, das Halbleiter liefert, die unter allen Bedingungen einwandfrei funktionieren.

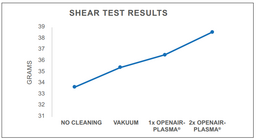

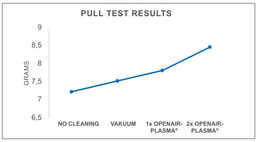

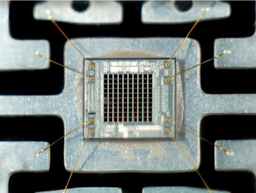

Eine perfekte Drahtbondverbindung ist das Rückgrat jedes modernen IC – und sie beginnt mit einer absolut sauberen, aktivierten Oberfläche. Selbst kleinste Rückstände wie Oxide oder organische Verunreinigungen führen zu „Non-Stick-on-Pad“, schwacher Scherfestigkeit oder sogar vorzeitigem Ausfall.

Nur die Plasmaaktivierung schafft die notwendigen Voraussetzungen: Verunreinigungen werden vollständig entfernt und die Oberfläche des Bondpads wird maximal aktiviert. Dies gewährleistet nicht nur einen stärkeren Drahtgriff, sondern auch zuverlässige elektrische und mechanische Stabilität. Defekte wie schwache Verbindungen, Bond-Lift oder kostspielige Nacharbeiten werden drastisch reduziert. Das Ergebnis: höhere Ausbeute, stabile und wiederholbare Ergebnisse – und ein entscheidender Qualitätsvorteil in jedem Verpackungsworkflow.

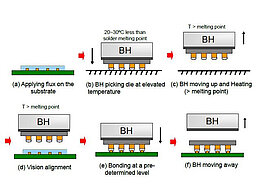

Thermo-Compression Bonding (TCB) – Plasma sorgt für perfekte, flussmittelfreie Verbindungen

Mit den Verfahren Openair-Plasma® und REDOX® schaffen Sie ideale Bedingungen für selbst anspruchsvollste Bonding-Anwendungen und gewährleisten zuverlässiges Advanced Packaging und High-End-Leistung. Diese innovativen Oberflächenbehandlungstechnologien ermöglichen stabile, porenfreie Verbindungen ohne Flussmittel und bieten maximale Prozesssicherheit und Wiederholbarkeit. Gleichzeitig unterstützen sie eine umweltfreundliche und kosteneffiziente Produktion und liefern hervorragende elektrische und mechanische Zuverlässigkeit für langfristige Leistung und Produktqualität.

Plasma vor dem Flussmittelauftrag

Beim Thermo-Compression Bonding (TCB) bestimmt die Qualität der Oberfläche die Zuverlässigkeit und Leistung der gesamten Verbindung. Die Plasmabehandlung vor dem Flussmittelauftrag schafft eine gleichmäßige, hochenergetische Oberfläche und sorgt für ein optimales Benetzungsverhalten. Dadurch wird die benötigte Flussmittelmenge deutlich reduziert, was die Verbindung zuverlässiger macht und die Zuverlässigkeit des Bauteils messbar erhöht.

Fluxless TCB

Die Entfernung von Metalloxiden ist besonders wichtig bei flussmittelfreien TCB-Prozessen. Hier bietet die REDOX®-Technologie von Plasmatreat eine automatisierte, inline-fähige Plasmareduktion: Metalloberflächen werden während des laufenden Produktionsprozesses vollständig gereinigt und aktiviert, und Oxidschichten werden entfernt – ohne den Einsatz von Chemikalien oder Nassprozessen.

Vorbereitung der Verkapselung

Eine stabile, langfristig zuverlässige Schutzverkapselung ist das Rückgrat moderner Halbleiterkomponenten. Doch selbst das beste Verkapselungsmaterial kann seine volle Wirkung nur entfalten, wenn die Oberflächen optimal vorbereitet sind. Unsichtbare Rückstände, Oxide oder schlechte Benetzbarkeit führen schnell zu Delamination, Lufteinschlüssen oder Defekten – und gefährden damit die elektrische Leistungsfähigkeit und Langzeitstabilität des Gehäuses.

Eine gezielte Plasmaaktivierung vor der Verkapselung schafft perfekte Oberflächenbedingungen: Das Verkapselungsmaterial lässt sich zuverlässig und blasenfrei verteilen, haftet auf allen relevanten Materialien und gewährleistet so einen dauerhaften und umfassenden Schutz – selbst unter anspruchsvollsten Bedingungen.

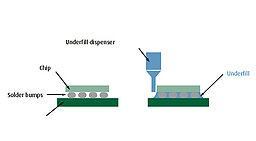

Aktivierung vor dem Unterfüllen

Eine hohe und gleichmäßige Oberflächenenergie ist die wichtigste Voraussetzung dafür, dass Unterfüllmaterialien zuverlässig benetzen und nahtlos fließen. Mit Openair Plasma® werden Substratoberflächen direkt im Inline-Prozess aktiviert, wodurch eine optimale Verteilung und zuverlässige Haftung des Underfills gewährleistet wird. Gleichzeitig werden selbst feinste Partikel und Rückstände aus dem Dicing-Schritt gründlich entfernt. Das Ergebnis: perfekte Filetbildung, deutlich weniger Lufteinschlüsse (Voids) und eine Verkapselung, die im täglichen Gebrauch und unter Belastung maximalen zuverlässigen Schutz bietet.

Oberflächenvorbereitung für Formgebung und Verkapselung

Die Oberflächenqualität des Substrats ist entscheidend für eine zuverlässige Formgebung und schützende Verkapselung. Alle beteiligten Materialien – von Leiterrahmen und Feindraht bis hin zu modernen Verkapselungsmaterialien – müssen gründlich gereinigt, frei von Oxidation und hochreaktiv sein. Nur dann können ein nahtloser Materialfluss, maximale Haftung und langfristige Stabilität gewährleistet werden.

Openair-Plasma® bietet eine Reihe von Spezialverfahren, um dies zu erreichen. Die Plasmareinigung entfernt alle organischen und anorganischen Rückstände, die die Haftung beeinträchtigen oder zu Delamination führen könnten. Die Plasmareduktion beseitigt selbst feinste Metalloxide und schafft hochaktive Oberflächen, die chemisch bindungsfähig sind. PlasmaPlus® Nano Coating trägt eine dünne, gleichmäßige Barriere auf, die vor Feuchtigkeit schützt und gleichzeitig die Materialverträglichkeit verbessert.

Zusammen sorgen diese Verfahren für einen optimalen Fluss der Vergussmaterialien, verhindern Lufteinschlüsse und ermöglichen die vollständige Einhaltung der REACH- und MSL1-Normen, wodurch selbst unter anspruchsvollsten Produktions- und Betriebsbedingungen maximale Zuverlässigkeit gewährleistet ist.

Für besonders anspruchsvolle Verpackungsanwendungen sorgen nanoskalige Plasmabeschichtungen für eine optimale Verbindung zwischen Epoxidharz-Formmassen (EMCs) und den vorbereiteten Substraten oder Chips. Das Ergebnis: hervorragende Haftung, maximale Zuverlässigkeit und gleichbleibende Leistung – selbst unter höchsten thermischen und mechanischen Belastungen. Diese Nanobeschichtungen schaffen präzise zugeschnittene, hochaktive Oberflächen, die Delamination und Rissbildung wirksam verhindern. So bleibt die Verpackung stabil und langlebig – vom ersten Funktionstest bis zum jahrelangen Einsatz im Feld. Weniger Defekte, mehr Output – und gleichbleibend hohe Qualität.

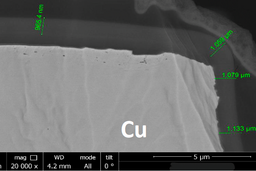

Barrierebeschichtungen – Schutz auf atomarer Ebene für empfindliche ICs

Moderne Barrierebeschichtungen wie PlasmaPlus® bieten empfindlichen Halbleiterkomponenten zuverlässigen Schutz vor Feuchtigkeit, Migration und einer Vielzahl von Umwelteinflüssen. Die atmosphärische, ultradünne Schutzschicht – typischerweise nur 700 bis 1.000 Nanometer dick – bildet einen wirksamen Schutzschild um die internen Komponenten. Diese fortschrittliche Beschichtungstechnologie bietet zuverlässigen Schutz vor Wasser und ionischer Verunreinigung, gewährleistet elektrische Isolation und langfristige Leistungsfähigkeit und behält eine hohe Widerstandsfähigkeit unter thermischer und mechanischer Beanspruchung bei. Dadurch bleibt jedes IC-Gehäuse auch unter anspruchsvollsten Umgebungsbedingungen voll funktionsfähig und elektrisch stabil.

Endmontage Reinigung und Kennzeichnung

Die Vorteile dieses Ansatzes liegen auf der Hand: Die Endprodukte bleiben bis zum Lieferort vollständig frei von Partikeln und Rückständen, wodurch höchste Standards in Bezug auf Sauberkeit und Präzision gewährleistet sind.

Gleichzeitig kann jede Oberfläche mit einer sicheren und dauerhaften Kennzeichnung versehen werden, die Rückverfolgbarkeit und Haltbarkeit garantiert. Durch die Minimierung von Ausschuss erzielen Sie maximale Ausbeute und machen Ihre Prozesse sowohl effizient als auch kostengünstig.

Während der gesamten Produktion werden Prozesssicherheit und umfassende Qualitätssicherung bis zum letzten Schritt gewährleistet. Nur mit sauberen, optimal vorbereiteten Endprodukten kann echte Produktionssicherheit gewährleistet werden, sodass Sie von Anfang bis Ende stets Perfektion liefern und die Erwartungen Ihrer Kunden übertreffen können.