Maximale Leistung unter extremen Bedingungen

Leistungselektronik ist das Rückgrat moderner Energieumwandler, E-Mobilität und industrieller Anwendungen. Miniaturisierung und hohe Leistung erfordern absolute Zuverlässigkeit jeder Materialverbindung – von der Kontaktfläche bis zur endgültigen Verkapselung. Hohlräume, Oxide und Materialfehlanpassungen werden zu kritischen Risikofaktoren.

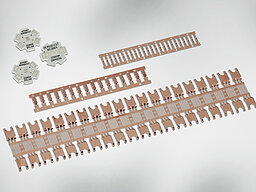

Leistungsmodule – das Herzstück moderner Leistungselektronik

Leistungsmodule sind das Rückgrat der modernen elektronischen Leistungsumwandlung in den Bereichen E-Mobilität, industrielle Anwendungen und erneuerbare Energiesysteme. Sie bewältigen extreme Ströme und erfordern gleichzeitig maximale Miniaturisierung und ein ausgeklügeltes Wärmemanagement. Durch den Einsatz fortschrittlicher Materialien wie SiC- und MOSFET-Technologien werden die Designs immer kompakter und effizienter.

Dieser technologische Fortschritt bringt jedoch auch erhebliche Herausforderungen mit sich. Hohlräume und Oxidschichten können die Leistung erheblich beeinträchtigen und die Lebensdauer verkürzen. Der anhaltende Trend zur Miniaturisierung erfordert höchste Präzision, da selbst kleinste Ungenauigkeiten messbare Auswirkungen haben können. Gleichzeitig belasten thermische Beanspruchung, komplexe Materialübergänge und kontinuierliche Vibrationen die Komponenten zusätzlich. Zusammen erhöhen diese Faktoren das Risiko von Ausfällen, Delamination und Kundenbeschwerden – was letztlich sowohl den Ruf des Produkts als auch die Zuverlässigkeit der Garantie gefährdet.

Hochleistungs-Leistungsmodule müssen unter extremen Bedingungen – in Elektrofahrzeugen, Windkraftanlagen oder industriellen Antrieben – über Jahre hinweg einen zuverlässigen Betrieb gewährleisten. Hohe Temperaturen, Spannungen und mechanische Belastungen gehen mit immer kompakteren Designs einher. Eine große Herausforderung entsteht an sogenannten „Dreipunkten“, an denen Materialien wie Kupfer, Keramik und Vergussmassen aufeinandertreffen. Diese Bereiche sind anfällig für Spannungen, Hohlräume und Haftungsprobleme, die die Lebensdauer drastisch verkürzen können. Oxidierte Metalloberflächen beeinträchtigen die Lötbarkeit zusätzlich und erhöhen den Übergangswiderstand, während das Umspritzen das Risiko einer Epoxid-Delaminierung erhöht.

Die Lösung liegt in zuverlässigen Verbindungstechnologien und einer präzisen Oberflächenbehandlung, um langfristige Stabilität zu gewährleisten.

Vergleich mit konkurrierenden Verfahren – Warum Plasmatreat überlegen ist

Andere Reinigungsverfahren wie Nasschemie, Vakuumverfahren oder mechanische Methoden weisen erhebliche Einschränkungen auf. Die nasschemische Reinigung entfernt zwar dicke Oxidschichten, erfordert jedoch Chemikalien und komplexe Spülschritte und verursacht Umweltverschmutzung. Vakuumverfahren sind meist Chargenprozesse, verbrauchen viel Energie und lassen sich nur schwer automatisieren. Mechanische Techniken wie das Bürsten bergen das Risiko, Partikel zurückzulassen, und sind für die Inline-Qualität nicht zuverlässig genug.

Plasmatreat setzt neue Maßstäbe: Openair-Plasma® und REDOX® Werkzeuge ermöglichen eine vollautomatische, physikalische und chemikalienfreie Reinigung in der Fertigungslinie, die herkömmliche Verfahren übertrifft. Diese Verfahren entfernen zuverlässig selbst hartnäckige Oxidschichten, bereiten große oder komplexe Teile vor und bilden mit PlasmaPlus® eine schützende Nanobarriere gegen Feuchtigkeit, Migration und Alterung.

Plasmatreat bietet maximale Prozessintegration, Skalierbarkeit und Nachhaltigkeit – ohne Kompromisse.

Kundenvorteile auf einen Blick

Maximale elektrische Leitfähigkeit, weniger Fehler und Ausfälle

Die gezielte Entfernung von Oxidschichten mit dem REDOX®-Tool schafft makellose metallische Kontaktflächen – besonders wichtig für Hochstrommodule und IGBTs. Zusätzliche Plasmaaktivierung und Nanobeschichtung sorgen für sichere, langlebige Verbindungen beim Sintern und Gießen. Dies reduziert Delamination, maximiert die Leitfähigkeit und gewährleistet langfristige Zuverlässigkeit.

Zuverlässiger Betrieb unter extremen Belastungen

Ob hohe Temperaturen im Sinterprozess oder kontinuierliche mechanische Beanspruchung im Einsatz: Die Openair-Plasma®-Oberflächenbehandlung verhindert Adhäsionsprobleme, minimiert Hohlräume und Risse und sorgt für gleichbleibende Leistung – selbst in den anspruchsvollsten Anwendungen in den Bereichen Automobil, Industrie und Energie.

Geringere Garantiekosten und längere Lebensdauer

Fehler wie Hohlräume und Haftungsprobleme werden bereits im Produktionsprozess minimiert. Dies erhöht die Zuverlässigkeit der Module, reduziert Reklamationen und Nacharbeiten und verlängert die Lebensdauer – besonders relevant für Branchen mit höchsten Qualitätsansprüchen.

Nachhaltige, umweltfreundliche Fertigung

Plasmatreat setzt bewusst auf physikalische Verfahren und verzichtet auf aggressive Chemikalien und Flussmittel. Das schont Ressourcen, reduziert den ökologischen Fußabdruck und macht die Produktion sicher und nachhaltig.

Maximale Kosteneffizienz durch automatisierte Inline-Prozesse

Mit der Openair-Plasma®-Technologie lassen sich Oberflächen automatisch und kontinuierlich direkt im Produktionsfluss behandeln – ohne Stillstandzeiten oder manuelle Nachbearbeitung. Das bedeutet gleichbleibend hohe Qualität, schnelle Durchlaufzeiten und nachhaltig reduzierte Stückkosten. Weniger Ausschuss, höhere Ausbeuten und minimaler Verbrauch von Verbrauchsmaterialien führen zu spürbaren Kosteneinsparungen.

Inline-Oxid-Entfernung auf höchstem Niveau

Für höchste Anforderungen an elektrische Kontakte, Verbindungen und Zuverlässigkeit in Leistungsmodulen kombiniert das REDOX®-Tool Stickstoff und Wasserstoff in einem Tunnelverfahren zur vollständigen Entfernung von Oxidschichten – vollautomatisch, inline und ohne Chemikalien.

Erfahren Sie mehr über das REDOX®-Tool

Unsere Lösung: Präzise Oberflächenbehandlung für zuverlässige Leistungsmodule

Die Openair-Plasma®-Technologie und das REDOX®-Tool von Plasmatreat bieten fortschrittliche Inline-Reinigung und Oxidreduktion, die eine optimale Haftung und zuverlässige Leistung gewährleisten – selbst bei anspruchsvollen Anwendungen. Oxidschichten und schwache Haftung werden vollständig entfernt, was zu sauberen, fehlerfreien Oberflächen führt. Dies führt zu einer verbesserten Leitfähigkeit für Leistungsmodule und Halbleiter, höheren Ausbeuten und weniger Nacharbeiten aufgrund durchgängig sauberer Prozesse. Dauerhafte Haftung und Materialverträglichkeit maximieren die Produktzuverlässigkeit und Lebensdauer, insbesondere unter rauen Bedingungen. Mit Plasmatreat können Hersteller auf erstklassige Ergebnisse für die Hochleistungselektronik der nächsten Generation zählen – mit überlegenen elektrischen Eigenschaften und langlebiger Qualität.